“十三五”时期

已成为其提高竞争力和可持续发展的重要途径

传统钢铁冶炼工艺中,生产过程多为人工操作,容易受到人为因素的影响,导致生产效率不高,生产数据不准确,无法及时掌握生产状况。

钢铁产品质量直接关系到企业的信誉和市场竞争力,但在传统工艺中,质量控制主要依赖于人工检测,容易出现漏检、误检等问题。

钢铁产品生产周期长,生产计划调上配难度大,存在生产计划与实际生产情况不匹配的问题,导致生产资源浪费和生产效率低下。

钢铁行业能源消耗、二氧化碳排放量和污染物排放量分别占全国总量的12%、15%和10%,在生产规模、工艺流程、工艺装备确定的前提下,能耗、资源消耗下降空间有限,实现更大幅度节能降碳将面临瓶颈。

企业对智能设备、智能系统的核心知识产权掌控仍不足,智能化设备、高精度过程控制模型、生产过程自动控制系统等关键技术亟待突破,难以形成专业化解决方案;中小企业智能制造落地路径不清晰,智能化改造难度较大。

智昌集团钢铁专家技术团队

实现行业综合竞争力大幅提升

三元智能控制器

是智昌集团自主研发

建设实时透明工厂、构建产业智联网的

“大脑神经中枢”

其通过对执行终端、协同产线、智慧工厂装上智能大脑

配合实时闭环反馈的云、边、端协同控制系统

为钢铁行业搭建群智产业智联平台

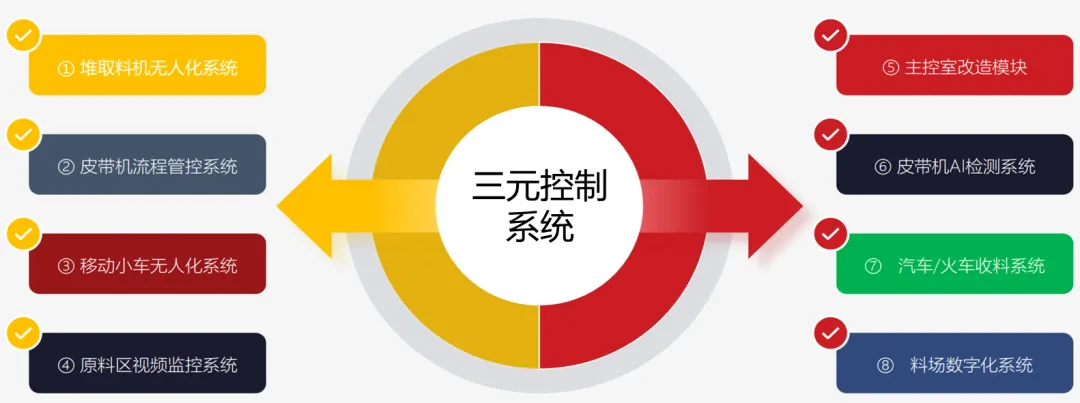

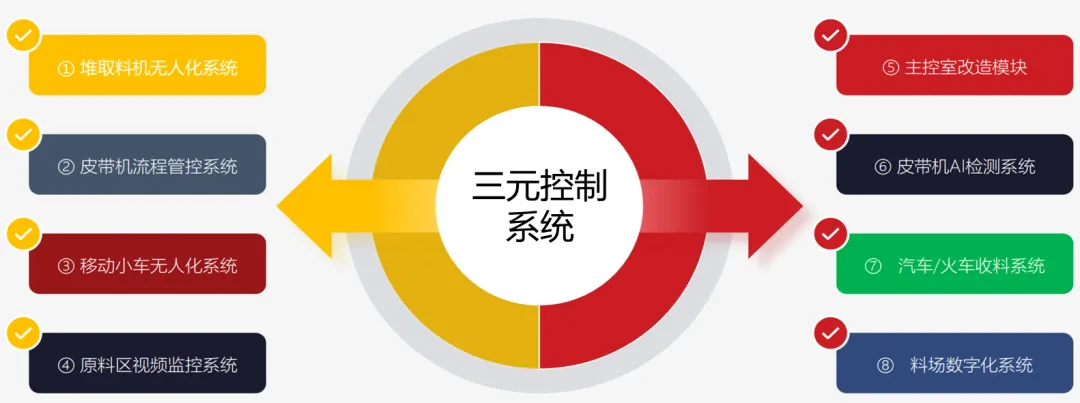

而围绕三元智能控制器为核心的三元智能控制体系

则为企业提供了一个综合性的解决方案

更强的竞争力和可持续发展能力

在钢铁冶炼的复杂工艺流程优化控制方面,三元智能控制专注于提升从料场、炼铁、炼钢、轧钢到后部处理工序的整体管控水平,通过集成AI算法的智能设备替换或升级,比如使用带有机器视觉的机器人进行自动检测、分拣、焊接、切割等操作,来整体提高生产效率,降低人工成本。

其次,利用AI进行数据分析和预测,优化生产调度、物料搬运、能源消耗等关键环节。通过实时监控生产线数据,对接数字孪生平台,让生产“看得见,听得到”,快速识别生产瓶颈,预测维护需求,减少停机时间,提高整体效率。

同时,运用深度学习和大数据分析,对产品质量进行智能监控,提前发现潜在缺陷,减少废品率。还能通过分析设备运行数据,预测设备故障,实施预防性维护,延长设备寿命。

在钢铁冶炼的全链条生产管理方面,三元智能控制体系围绕物流优化与订单交付的敏捷响应,设计了生产计划调度与物流监控系统,从而打造出一条以客户需求为导向(C2M模式)的高效生产链路,确保了从原材料到成品的每一个环节都能快速适应市场变化,提升了整体供应链的灵活性与响应速度。

此外,还开发了基于人工智能控制的决策支持系统,为管理层提供基于数据驱动的战略规划和业务决策依据,帮助快速响应市场变化。

这样还有利于结合行业标准和企业实际,建立统一的数据标准和接口,构建开放的智能制造平台,便于不同系统间的集成和数据交换,加速创新应用的推广和复制。原料场作为钢铁企业散装料储存处理和厂内物流集散中心,承担着近90%的散装物料储运管理任务,料场的智能化建设已成为钢铁物流“降本增效、节能减排”的重要突破口。基于三元控制体系的智慧料场可以颠覆传统生产方式,全面实现智能化,大幅提高生产效率,减少50%以上的生产人员;结合不同现场工况最高可减少90%的颗粒物扬尘,杜绝地面水污染,改善生产作业环境。

创新效益:① 降低人工成本:每班每人可同时监管2~3台设备,根据实际需要核减配员;②节约电费(结合现场情况核算):作业效率提升10%,每日缩减近2小时的作业时长,全年节约电费可超过200万元。一键制粉系统

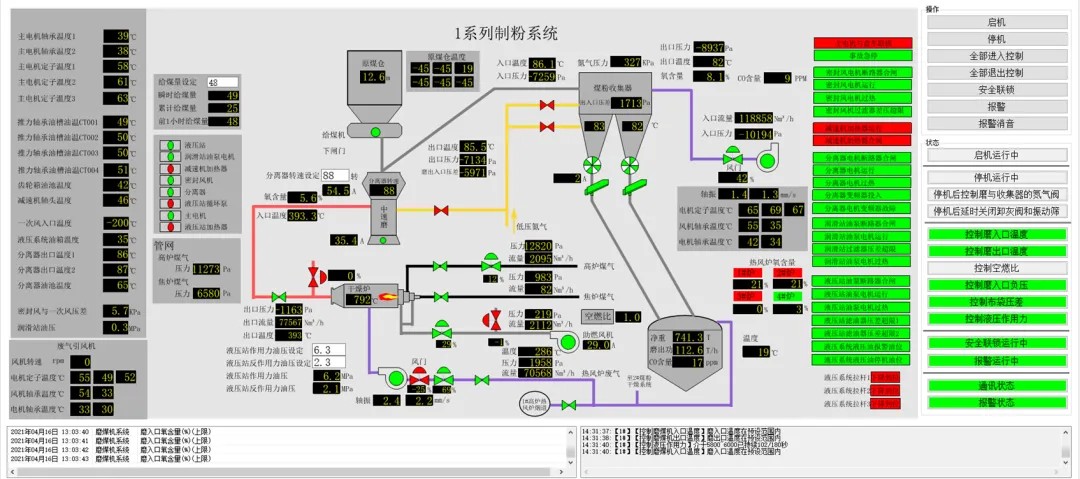

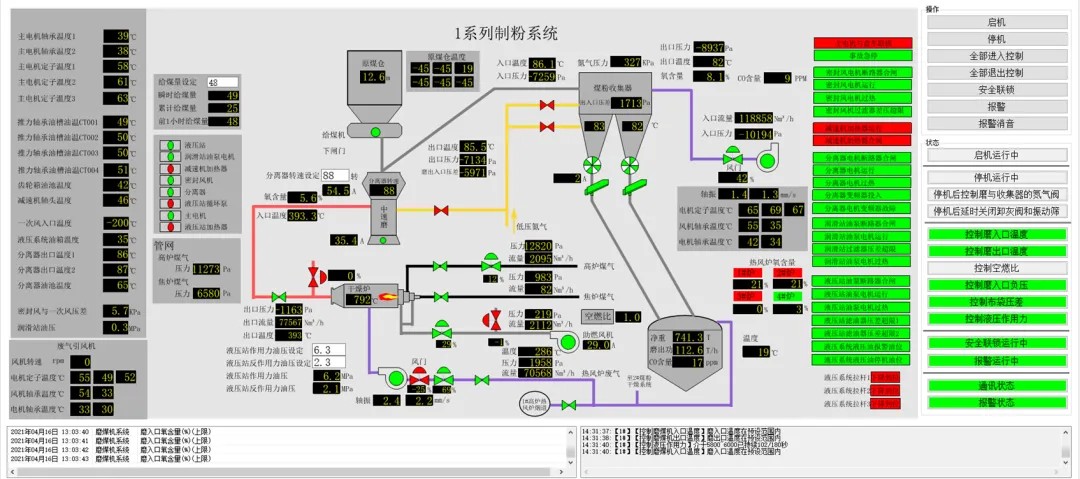

目前国内高炉制粉大多为人工操作,无法做到实时调整操作。制粉系统庞大、复杂,包括:原煤供应部分、热风废气部分、烟气炉部分、磨煤机部分、布袋收集部分和主排风机部分,控制逻辑复杂、连锁众多,参数变量多且相互影响,安全责任重大,稳定性要求高,产能波动大,综合能耗高,设备整体利用率不足。

全自动一键制粉系统基于多年制粉工艺经验,采用最新软件技术及智能算法,结合自控系统完成制粉操作:①以标准的逻辑顺序精确自动控制系统设备,实现标准化控制操作;②实时监测温度、压力、流量、振动等系统相关参数;③以智能算法匹配各参数,进行安全联锁,达到实时监测、实时调节;④发现异常参数时可自动向安全方向运行和报警,确保系统安全运行;⑤实现节能、高效、安全的一键制粉 。

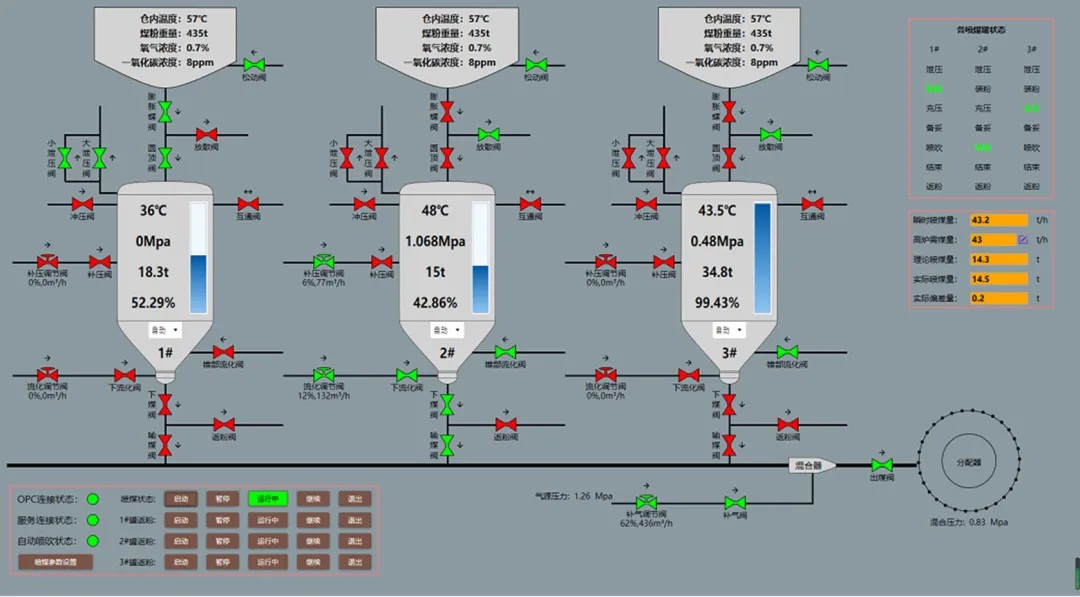

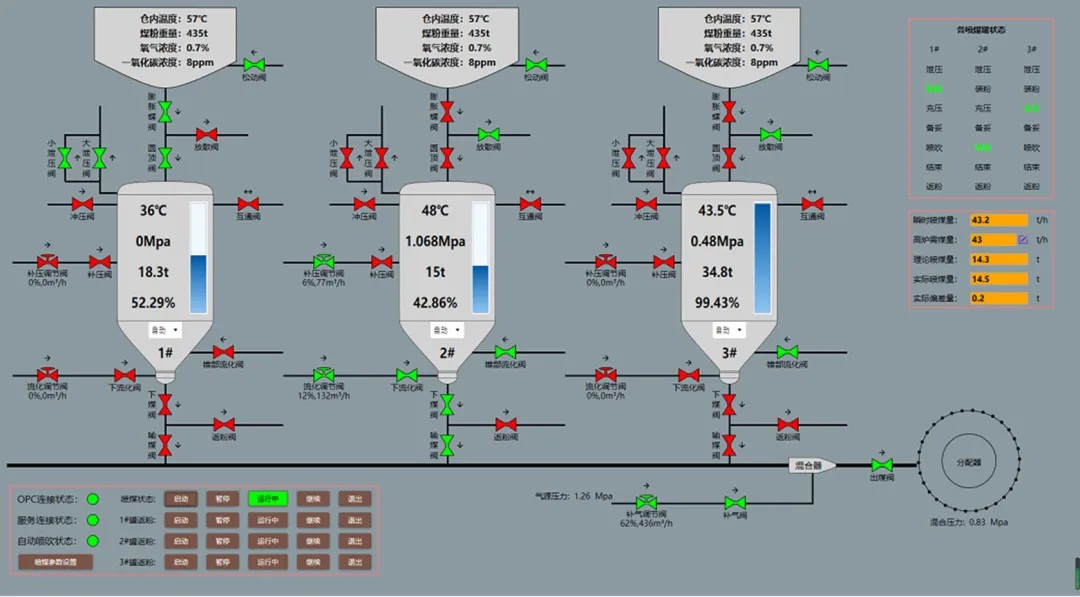

全自动喷吹系统能解决目前喷煤存在的问题,减少喷煤生产过程中的气体消耗,降低喷煤的运行成本;提高煤粉的燃烧率,提高置换比;减少氮气和压缩空气对高炉能量的消耗;减少喷煤设备及管道的磨损,延长相关设备使用寿命;同时减轻喷煤压力不稳定造成的热风压力波动问题,也有利于高炉喷煤比的进一步提高:①实现均匀喷吹:依据输入的小时喷煤量,系统依据自有模型自动调整控制参数,控制煤粉均匀地输送到高炉,喷吹速率全程均匀稳定。②降低堵塞:稳定均匀喷吹可降低分配器后支管的堵塞机率,优化后的喷煤工艺参数,有利于提高喷煤量。③实现浓相输送:根据高炉需求的喷煤量,系统自动调节输送气体流量,保证浓相输送,节省喷吹用气量,减少设备磨损,延长设备使用寿命。④倒罐不断煤:喷煤过程完整连续,速率均匀,优化系统实现在倒罐时不断煤喷吹。⑤综合节能降耗:全程均匀喷煤可提高煤粉的燃烧率、置换比,减少输送气及流化气的消耗量。红外或激光定尺系统在炼钢连铸产线上已普遍应用,但纯定尺系统无法自适应工况变化导致的钢坯单位长度重量波动,造成轧钢成材率降低,短尺率、通尺率或改尺率升高。

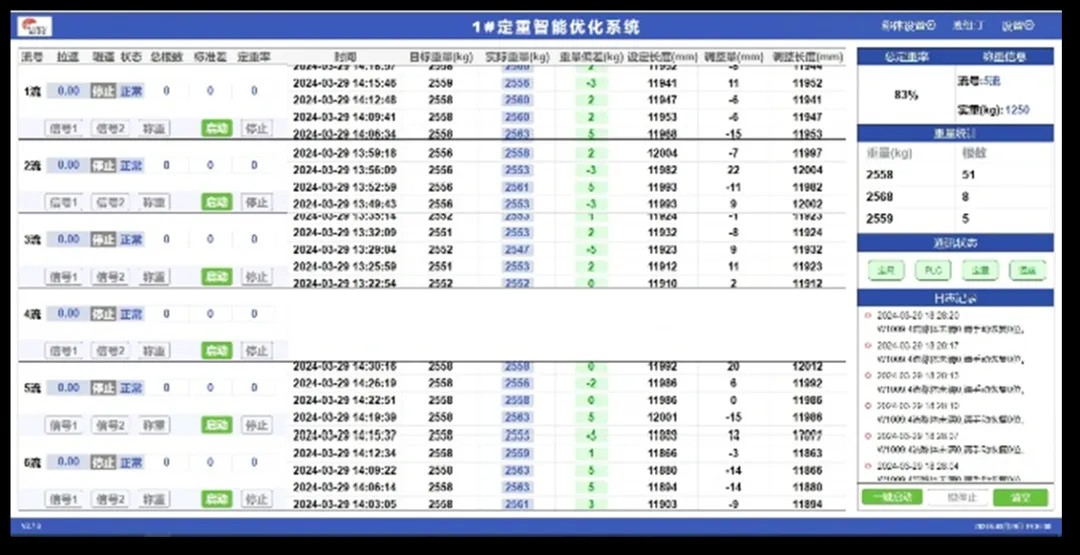

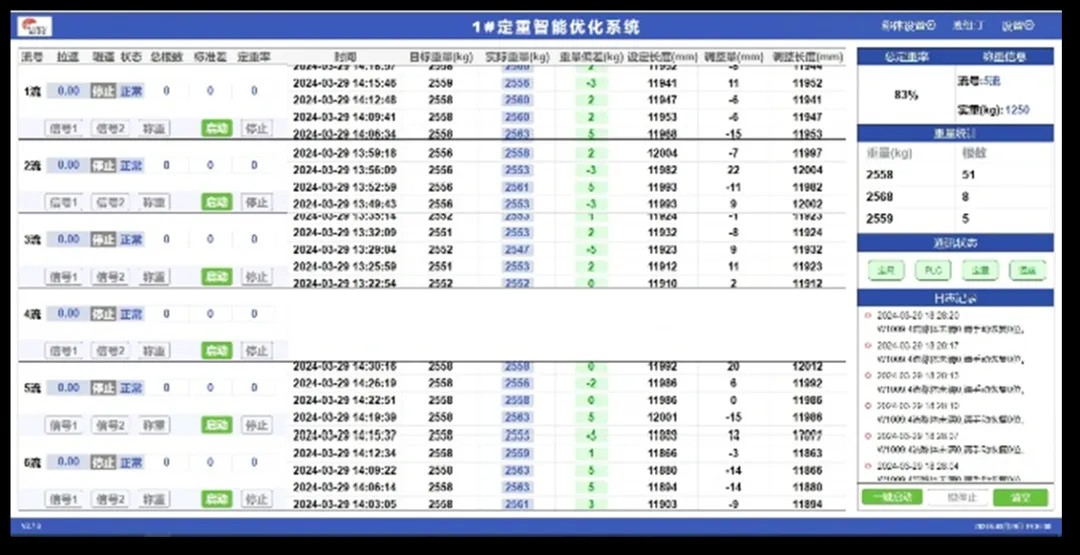

智昌集团智慧定重定尺系统,通过建立产品数据库及信息化管理系统平台,融合炼钢、铸机数据,使用钢坯传热模型和数据学习算法精确确定尺寸,替代人为经验操作,带来直接经济效益。自动视觉跟踪铸坯,使用各类流-称匹配场景及人工干预场景,实现手自动切换,减轻劳动强度,节省人工,降低劳动成本。云平台统计各班次产量及波动情况,分析各环节影响因素,进一步提高铸坯质量,为上游生产提供指导、为下游生产提供数据支撑,实现产品全流程智能化。

通过该系统的改造,轧钢成材率提升0.3%~1.0%,节材率提升0.5%,炼钢厂连铸产线应用定重定尺后减少浪费0.6%,废钢回炉成本800元/吨,合计挽回经济损失739.2万元/年。

除了上述提及的方案,智昌凭借其在行业内的深厚经验,还自主研发了智慧泵站、精整线智能机器人集群、智慧烧结系统、原燃料粒度识别系统等一系列智慧化解决方案,广泛应用于钢铁行业的各个流程。为进一步推动产业智能化升级,智昌还为企业配备了如下先进设施与管理系统:智能化检测实验室/研发中心,强化产品质量控制;基于价值网络构建的关键绩效指标(KPI)管理系统,实现精细化运营管控;以及能源智联平台,整合并优化区域级能源使用,共同助力企业迈向更高效、更智能的生产管理模式。

钢铁行业是新中国工业经济的长子,目前国家“1+N”双碳目标政策体系逐步完善,钢铁行业正处于转型的关键时期。在此背景下,对于钢铁行业而言,数智化转型已不是“选择题”,而是关乎生存和发展的“必答题”。要想实现钢铁行业向高端化、绿色化和智能化的成功蜕变,推进数字化转型是必由之路,也是提升企业质量效益和核心竞争力的重要途径。

智昌集团凭借其独有的三元智能控制核心技术,能为钢铁行业的这一飞跃转型提供强大的驱动力。该技术体系可以助力企业积极融入数字化洪流,从根本上整合智能装备、智能化生产流程与高级管控系统,推动生产模式向无人化、集控化、可视化、一体化、精细化、智能化、绿色化的方向演进。通过深度融合5G通讯、物联网(IoT)、人工智能、工业智能化机器人、大数据分析、云计算等前沿ICT技术与实际生产场景,智昌集团不仅促进了技术与实体生产的无缝对接,更为企业稳步实施数智化转型战略奠定了坚实的基础,加速开启钢铁行业的智慧新篇章。